Mlaznica za dovod praha

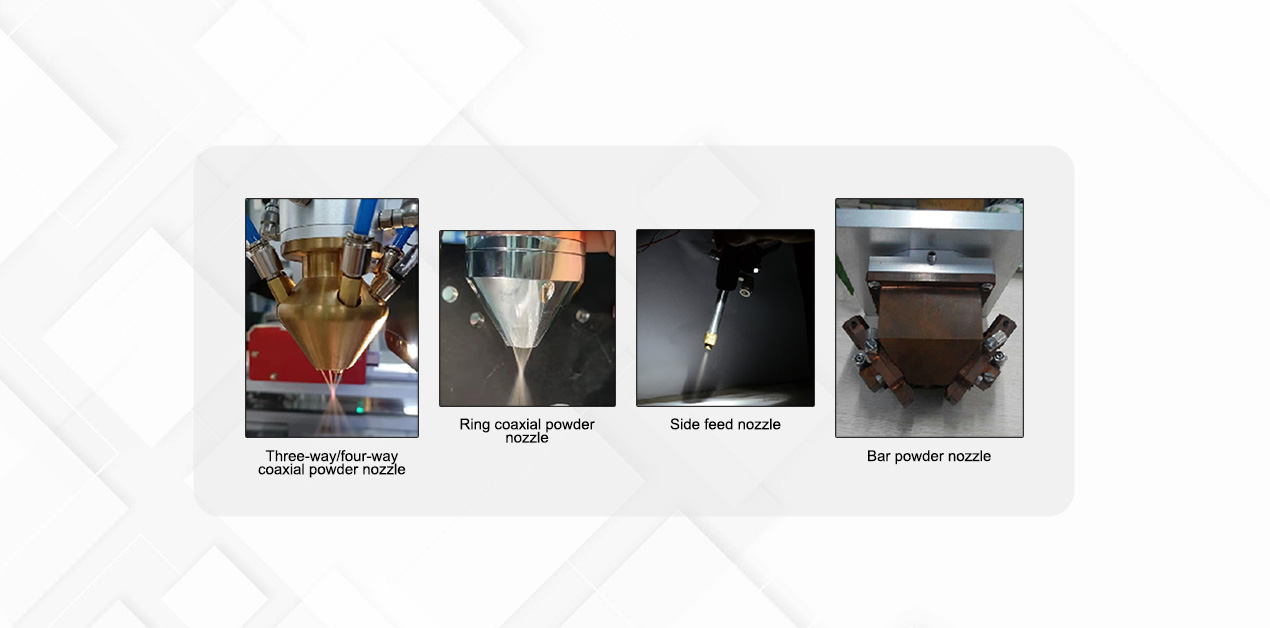

1. Trosmjerna/četverosmjerna koaksijalna mlaznica za dovod praha: prah se direktno izlazi iz trosmjerne/četverosmjerne mlaznice, konvergira u jednoj tački, tačka konvergencije je mala, smjer praha je manje pod utjecajem gravitacije, a usmjerenost je dobra, pogodno za trodimenzionalnu lasersku restauraciju i 3D printanje.

2. Prstenasta koaksijalna mlaznica za dovod praha: Prah se uvodi kroz tri ili četiri kanala, a nakon tretmana interne homogenizacije, prah se izbacuje u prstenu i konvergira. Tačka konvergencije je relativno velika, ali ujednačenija i pogodnija je za lasersko topljenje sa velikim tačkama. Pogodna je za lasersko platiranje sa uglom nagiba unutar 30°.

3. Bočna mlaznica za dovod praha: jednostavna struktura, niska cijena, praktična instalacija i podešavanje; udaljenost između izlaza za prah je velika, a kontrola praha i svjetlosti je bolja. Međutim, laserski snop i ulaz praha su asimetrični, a smjer skeniranja je ograničen, tako da ne može generirati ujednačen sloj oblaganja u bilo kojem smjeru, pa nije pogodna za 3D oblaganje.

4. Mlaznica za dovod praha u obliku šipke: prah se unosi sa obje strane, nakon homogenizacije modulom za izlaz praha, prah se izbacuje u obliku šipke i skuplja se na jednom mjestu kako bi se formirala tačka praha u obliku trake dimenzija 16 mm * 3 mm (prilagodljiva), a odgovarajuća kombinacija tačaka u obliku trake može ostvariti popravku površine laserom velikog formata i značajno poboljšati efikasnost.

Dozator praha

Glavni parametri dvostrukog dozatora praha

Model dozatora praha: EMP-PF-2-1

Cilindar za dovod praha: dvostruki cilindar za dovod praha, PLC nezavisno upravljanje

Način upravljanja: brzo prebacivanje između načina rada za otklanjanje grešaka i načina rada za produkciju

Dimenzije: 600mmX500mmX1450mm (dužina, širina i visina)

Napon: 220VAC, 50Hz;

Snaga: ≤1kw

Veličina čestica praha za slanje: 20-200μm

Brzina diska za doziranje praha: 0-20 o/min kontinuirana regulacija brzine;

Tačnost ponavljanja doziranja praha: <±2%;

Potreban izvor plina: dušik/argon

Ostalo: Operativni interfejs se može prilagoditi prema zahtjevima

Laserski pirometar

Zatvorena kontrola temperature, kao što su lasersko kaljenje, oblaganje i površinska obrada, može precizno održavati temperaturu kaljenja rubova, izbočina ili rupa.

Raspon temperature ispitivanja je od 700℃ do 2500℃.

Upravljanje u zatvorenoj petlji, do 10kHz.

Moćni softverski paketi za

podešavanje procesa, vizualizacija i

pohranjivanje podataka.

Industrijski I/O terminali sa 24V digitalnim i analognim 0-10V I/O za liniju automatizacije

integracija i laserska konekcija.

Prednosti laserskog oblaganja

Primjene laserskog oblaganja

●U automobilskoj industriji, kao što su ventili motora, žljebovi cilindara, zupčanici, sjedišta ispušnih ventila i neki dijelovi koji zahtijevaju visoku otpornost na habanje, otpornost na toplinu i otpornost na koroziju;

●U vazduhoplovnoj industriji, neki prahovi legura se nanose na površinu titanijumskih legura kako bi se riješio problem titanijumskih legura. Nedostaci su veliki koeficijent trenja i slaba otpornost na habanje;

●Nakon što se površina kalupa u industriji kalupa obradi laserskim oblaganjem, značajno se poboljšava njena površinska tvrdoća, otpornost na habanje i otpornost na visoke temperature;

●Primjena laserskog oblaganja valjaka u čeličnoj industriji postala je vrlo uobičajena.

Primjene laserskog oblaganja

Ako želite znati da li je lasersko oblaganje prikladno za vas, potrebno je da navedete sljedeće tačke:

1. Od kojeg je materijala vaš proizvod; kojim materijalom je potrebna obloga;

2. Oblik i veličina proizvoda, najbolje je dostaviti fotografije;

3. Vaši specifični zahtjevi za obradu: položaj obrade, širina, debljina i performanse proizvoda nakon obrade;

4. Potrebna je efikasnost obrade;

5. Koji je potreban trošak?

6. Vrsta lasera (optičko vlakno ili poluprovodnik), snaga i željena veličina fokusa; da li se radi o pomoćnom robotu ili alatnoj mašini;

7. Da li ste upoznati sa procesom laserskog oblaganja i da li vam je potrebna tehnička podrška?

8. Postoji li precizan zahtjev za težinu glave za lasersko oblaganje (posebno treba uzeti u obzir opterećenje robota prilikom podupiranja robota);

9. Koji je zahtjev za vrijeme isporuke?

10. Da li vam je potrebna korektura (podrška za korekturu)